6-lagige FR4-HDI-Leiterplattenschaltung aus 2 Unzen Kupfer mit Immersionszinn-Oberflächenveredelung

Basisinformation

| Modell Nr. | PCB-A12 |

| Transportpaket | Vakuumverpackung |

| Zertifizierung | UL, ISO9001 und ISO14001, RoHS |

| Anwendung | Unterhaltungselektronik |

| Mindestabstand/Zeile | 0,075 mm/3 mil |

| Produktionskapazität | 50.000 qm/Monat |

| HS-Code | 853400900 |

| Herkunft | In China hergestellt |

Produktbeschreibung

Einführung in die HDI-Leiterplatte

Unter HDI PCB versteht man eine Leiterplatte mit einer höheren Verdrahtungsdichte pro Flächeneinheit als eine herkömmliche PCB.Sie verfügen über viel feinere Linien und Abstände, kleinere Durchkontaktierungen und Aufnahmepads sowie eine höhere Verbindungspaddichte als bei der herkömmlichen PCB-Technologie.HDI-Leiterplatten werden durch Mikrovias, vergrabene Vias und sequentielle Laminierung mit Isoliermaterialien und Leiterverdrahtung für eine höhere Routing-Dichte hergestellt.

Anwendungen

HDI-Leiterplatten werden verwendet, um Größe und Gewicht zu reduzieren und die elektrische Leistung des Geräts zu verbessern.HDI-Leiterplatten sind die beste Alternative zu hochschichtigen und teuren Standardlaminat- oder sequenziell laminierten Platinen.HDI umfasst Blind- und Buried-Vias, die dazu beitragen, Platz auf der Leiterplatte zu sparen, indem sie die Gestaltung von Merkmalen und Leitungen über oder unter ihnen ermöglichen, ohne dass eine Verbindung hergestellt werden muss.Viele der heutigen Fine-Pitch-BGA- und Flip-Chip-Komponenten-Footprints erlauben keine Leiterbahnen zwischen den BGA-Pads.Blinde und vergrabene Vias verbinden nur Schichten, die in diesem Bereich Verbindungen erfordern.

Technik und Leistungsfähigkeit

| Artikel | Produktionskapazität |

| Ebenenanzahl | 1-20 Schichten |

| Material | FR-4, CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu-Basis usw |

| Plattenstärke | 0,10 mm-8,00 mm |

| Maximale Größe | 600mmX1200mm |

| Toleranz des Platinenumrisses | +0,10 mm |

| Dickentoleranz (t≥0,8 mm) | ±8 % |

| Dickentoleranz (t<0,8 mm) | ±10 % |

| Dicke der Isolierschicht | 0,075 mm – 5,00 mm |

| Mindestlinie | 0,075 mm |

| Minimaler Platz | 0,075 mm |

| Außenschicht-Kupferdicke | 18um--350um |

| Kupferdicke der inneren Schicht | 17um--175um |

| Loch bohren (mechanisch) | 0,15 mm – 6,35 mm |

| Zielloch (mechanisch) | 0,10 mm-6,30 mm |

| Durchmessertoleranz (mechanisch) | 0,05 mm |

| Registrierung (mechanisch) | 0,075 mm |

| Seitenverhältnis | 16:1 |

| Lötmaskentyp | LPI |

| SMT Mini.Lötmaskenbreite | 0,075 mm |

| Mini.Abstand zum Lötstopplack | 0,05 mm |

| Durchmesser des Stopfenlochs | 0,25 mm–0,60 mm |

| Impedanzkontrolltoleranz | ±10 % |

| Oberflächenbeschaffenheit/-behandlung | HASL, ENIG, Chem, Zinn, Flash Gold, OSP, Gold Finger |

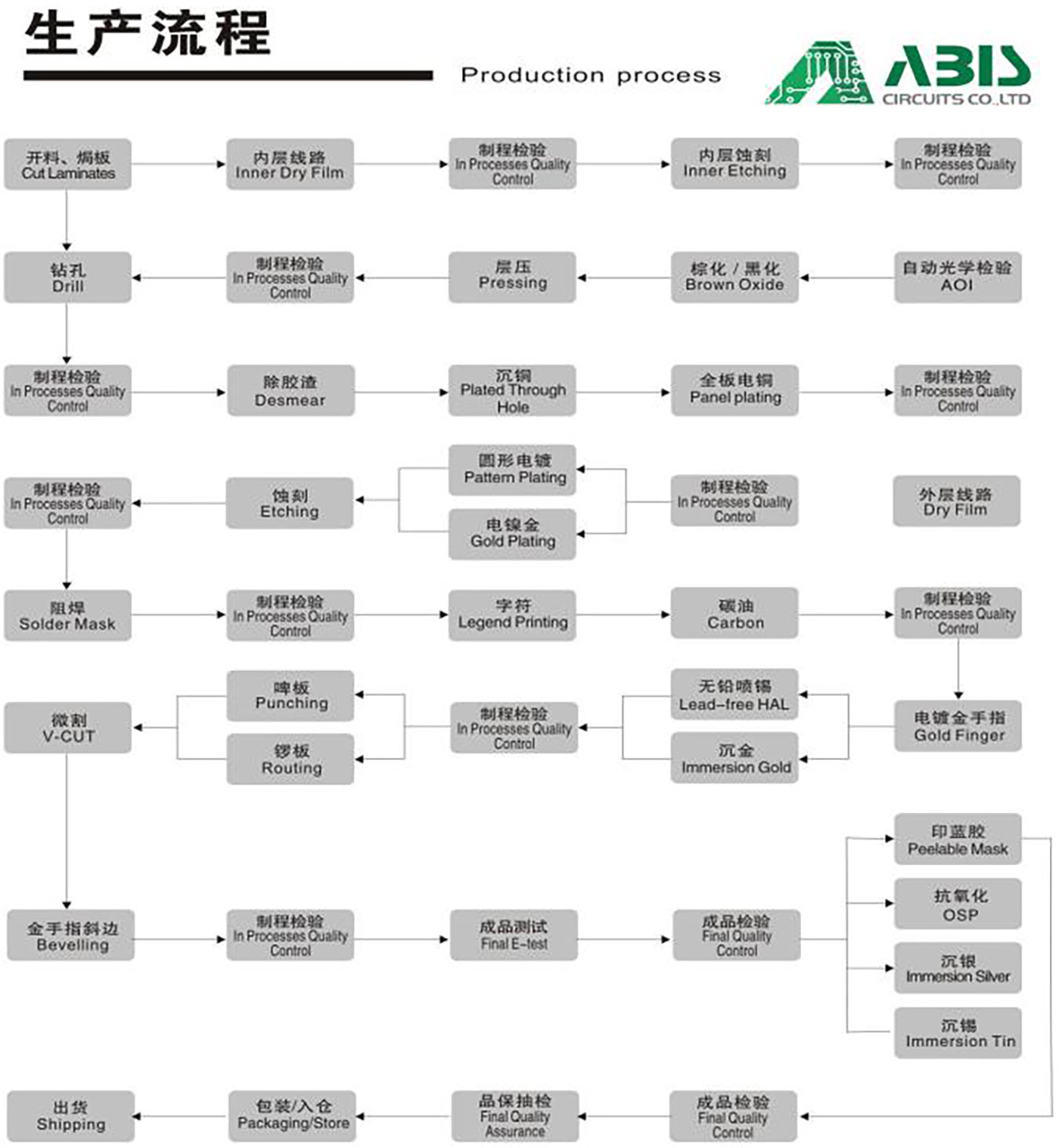

PCB-Produktionsprozess

Der Prozess beginnt mit dem Entwurf des PCB-Layouts mit einer beliebigen PCB-Designsoftware/CAD-Tool (Proteus, Eagle oder CAD).

Alle übrigen Schritte beziehen sich auf den Herstellungsprozess einer starren Leiterplatte, der derselbe ist wie bei einseitigen Leiterplatten, doppelseitigen Leiterplatten oder mehrschichtigen Leiterplatten.

Q/T-Vorlaufzeit

| Kategorie | Schnellste Vorlaufzeit | Normale Vorlaufzeit |

| Beidseitig | 24 Stunden | 120 Std |

| 4 Schichten | 48 Stunden | 172 Stunden |

| 6 Schichten | 72 Stunden | 192 Stunden |

| 8 Schichten | 96 Stunden | 212 Std |

| 10 Schichten | 120 Std | 268 Stunden |

| 12 Schichten | 120 Std | 280 Std |

| 14 Schichten | 144 Stunden | 292 Stunden |

| 16–20 Schichten | Hängt von den spezifischen Anforderungen ab | |

| Über 20 Schichten | Hängt von den spezifischen Anforderungen ab | |

ABIS‘ Versuch, FR4-Leiterplatten zu kontrollieren

Lochvorbereitung

Sorgfältiges Entfernen von Rückständen und Anpassen der Parameter der Bohrmaschine: Vor dem Durchkontaktieren mit Kupfer achtet ABIS besonders darauf, dass alle Löcher auf einer FR4-Leiterplatte behandelt werden, um Rückstände, Oberflächenunregelmäßigkeiten und Epoxidharzschlieren zu entfernen. Die sauberen Löcher stellen sicher, dass die Beschichtung erfolgreich an den Lochwänden haftet .Außerdem werden die Parameter der Bohrmaschine zu Beginn des Prozesses genau angepasst.

Oberflächenvorbereitung

Sorgfältiges Entgraten: Unsere erfahrenen Techniker wissen im Voraus, dass die einzige Möglichkeit, ein schlechtes Ergebnis zu vermeiden, darin besteht, die Notwendigkeit einer besonderen Handhabung vorherzusehen und die entsprechenden Schritte zu unternehmen, um sicherzustellen, dass der Prozess sorgfältig und korrekt durchgeführt wird.

Wärmeausdehnungsraten

ABIS ist an den Umgang mit den verschiedenen Materialien gewöhnt und kann die Kombination analysieren, um sicherzustellen, dass sie geeignet ist.Dann bleibt die langfristige Zuverlässigkeit des CTE (Wärmeausdehnungskoeffizient) erhalten. Je niedriger der CTE, desto geringer ist die Wahrscheinlichkeit, dass die durchkontaktierten Löcher durch wiederholtes Biegen des Kupfers, das die internen Schichtverbindungen bildet, versagen.

Skalierung

ABIS-Steuerung: Die Schaltung wird in Erwartung dieses Verlusts um bekannte Prozentsätze vergrößert, sodass die Schichten nach Abschluss des Laminierungszyklus wieder ihre vorgesehenen Abmessungen haben.Darüber hinaus werden die grundlegenden Skalierungsempfehlungen des Laminatherstellers in Kombination mit internen statistischen Prozesskontrolldaten verwendet, um Skalierungsfaktoren festzulegen, die im Laufe der Zeit in der jeweiligen Fertigungsumgebung konsistent bleiben.

Bearbeitung

Wenn es an der Zeit ist, Ihre Leiterplatte zu bauen, stellt ABIS sicher, dass Sie über die richtige Ausrüstung und Erfahrung für die Herstellung verfügen

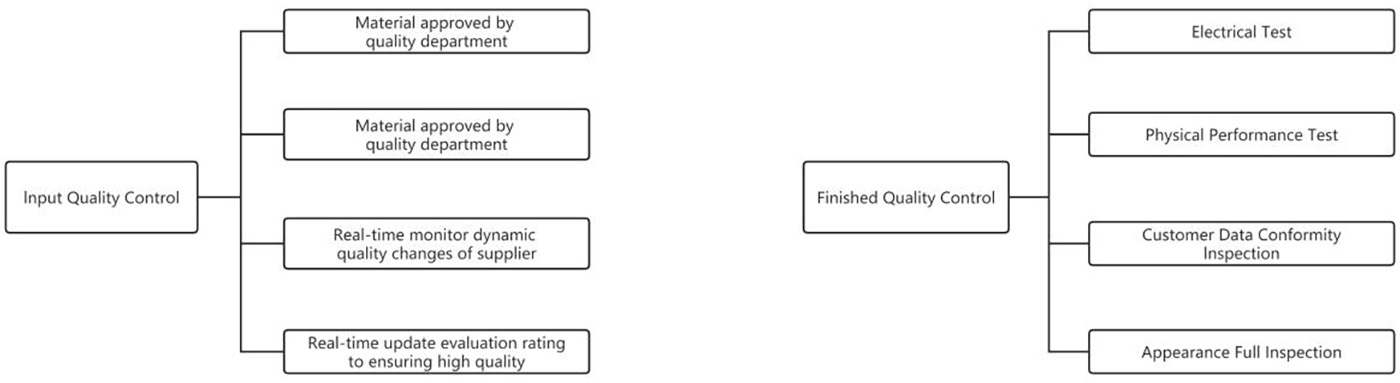

ABIS-Qualitätsmission

Die Erfolgsquote des eingehenden Materials liegt über 99,9 %, die Anzahl der Massenausschussraten unter 0,01 %.

ABIS-zertifizierte Einrichtungen kontrollieren alle wichtigen Prozesse, um alle potenziellen Probleme vor der Produktion zu beseitigen.

ABIS nutzt fortschrittliche Software, um eine umfassende DFM-Analyse der eingehenden Daten durchzuführen, und nutzt während des gesamten Herstellungsprozesses fortschrittliche Qualitätskontrollsysteme.

ABIS führt 100 % visuelle und AOI-Prüfungen sowie elektrische Prüfungen, Hochspannungsprüfungen, Impedanzkontrollprüfungen, Mikroschnitte, Thermoschockprüfungen, Lötprüfungen, Zuverlässigkeitsprüfungen, Isolationswiderstandsprüfungen und Ionenreinheitsprüfungen durch.

Zertifikat

FAQ

Die meisten davon stammen von Shengyi Technology Co., Ltd. (SYTECH), dem von 2013 bis 2017 gemessen am Verkaufsvolumen zweitgrößten CCL-Hersteller der Welt. Seit 2006 haben wir langfristige Kooperationsbeziehungen aufgebaut. Das FR4-Harzmaterial (Modell S1000-2, S1141, S1165, S1600) werden hauptsächlich zur Herstellung von ein- und doppelseitigen Leiterplatten sowie mehrschichtigen Leiterplatten verwendet.Hier finden Sie Details als Referenz.

Für FR-4: Sheng Yi, King Board, Nan Ya, Polycard, ITEQ, ISOLA

Für CEM-1 und CEM 3: Sheng Yi, King Board

Für Hochfrequenz: Sheng Yi

Für UV-Härtung: Tamura, Chang Xing (* Verfügbare Farbe: Grün) Lötmittel für eine Seite

Für flüssiges Foto: Tao Yang, Resist (Nassfilm)

Chuan Yu ( * Verfügbare Farben: Weiß, Imaginable Solder Yellow, Lila, Rot, Blau, Grün, Schwarz)

),1 Stundenangebot

b),2 Stunden Beschwerde-Feedback

c),7*24 Stunden technischer Support

d),7*24 Bestellservice

e),7*24-Stunden-Lieferung

f),7*24 Produktionslauf

Nein, wir können keine Bilddateien akzeptieren. Wenn Sie keine Gerber-Datei haben, können Sie uns ein Muster zum Kopieren senden.

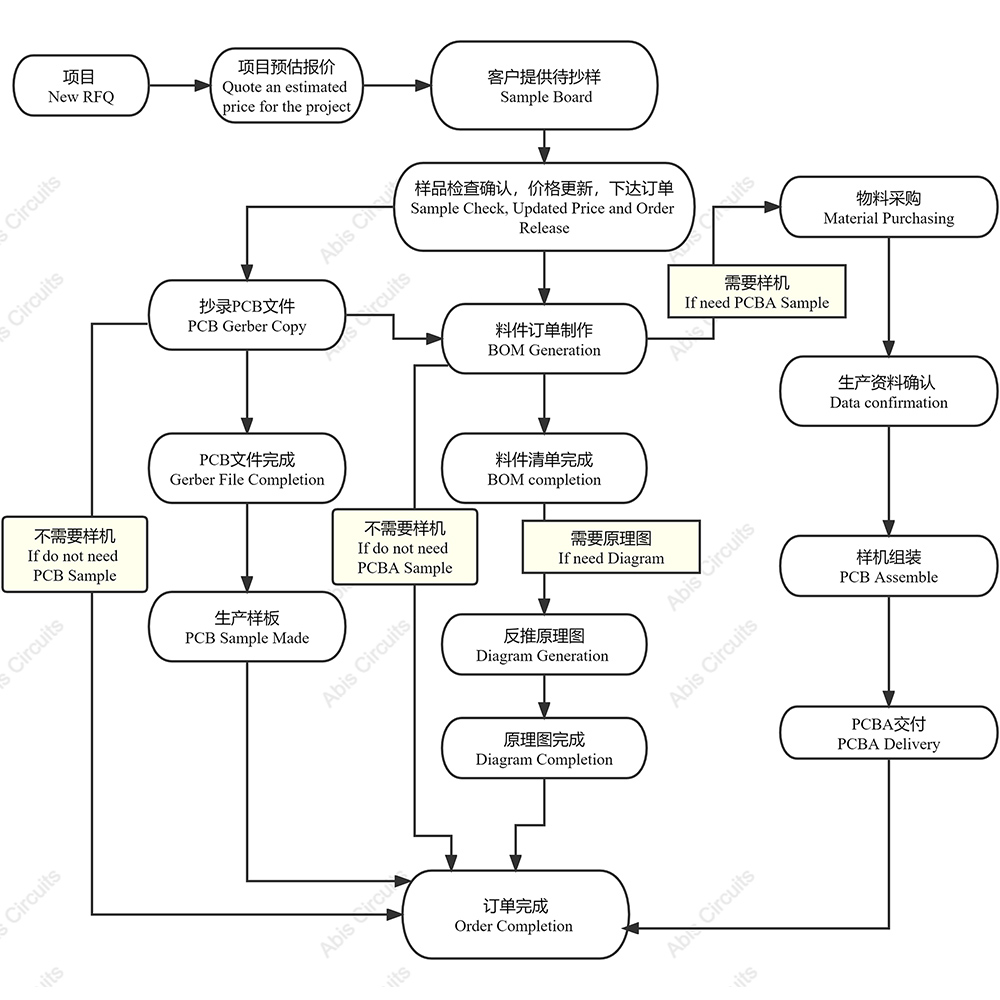

PCB- und PCBA-Kopierprozess:

Unsere Qualitätssicherungsverfahren wie folgt:

a), Sichtprüfung

b),Fliegende Sonde, Befestigungswerkzeug

c), Impedanzkontrolle

d), Lötbarkeitserkennung

e), Digitales metallographisches Mikroskop

f),AOI (Automatisierte Optische Inspektion)

Innerhalb von 12 Stunden überprüft.Sobald die Frage des Ingenieurs und die Arbeitsdatei überprüft wurden, beginnen wir mit der Produktion.

Sieh Dich um.Viele Produkte kommen aus China.Offensichtlich hat dies mehrere Gründe.Es kommt nicht mehr nur auf den Preis an.

Die Angebotserstellung ist schnell erledigt.

Produktionsaufträge werden schnell erledigt.Sie können Bestellungen für Monate im Voraus planen, wir können sie sofort arrangieren, sobald die Bestellung bestätigt ist.

Die Lieferkette wurde enorm erweitert.Deshalb können wir jede Komponente sehr schnell von einem spezialisierten Partner beziehen.

Flexible und leidenschaftliche Mitarbeiter.Daher nehmen wir jede Bestellung entgegen.

24-Stunden-Onlinedienst für dringende Bedürfnisse.Arbeitszeiten von +10 Stunden pro Tag.

Geringere Kosten.Keine versteckten Kosten.Sparen Sie Personal, Gemeinkosten und Logistik.

ABIS hat weder für PCB noch für PCBA MOQ-Anforderungen.

ABlS führt 100 % visuelle und AOl-Prüfungen sowie elektrische Prüfungen, Hochspannungsprüfungen, Impedanzkontrollprüfungen, Mikroschnitte, Thermoschockprüfungen, Lötprüfungen, Zuverlässigkeitsprüfungen, Isolationswiderstandsprüfungen, Ionenreinheitsprüfungen und PCBA-Funktionsprüfungen durch.

ABIS hat weder für PCB noch für PCBA MOQ-Anforderungen.

| Produktionskapazität für Hot-Sale-Produkte | |

| Werkstatt für doppelseitige/mehrschichtige Leiterplatten | Werkstatt für Aluminium-Leiterplatten |

| Technische Leistungsfähigkeit | Technische Leistungsfähigkeit |

| Rohstoffe: CEM-1, CEM-3, FR-4 (High TG), Rogers, TELFON | Rohstoffe: Aluminiumbasis, Kupferbasis |

| Schicht: 1 Schicht bis 20 Schichten | Schicht: 1 Schicht und 2 Schichten |

| Min. Linienbreite/-abstand: 3 mil/3 mil (0,075 mm/0,075 mm) | Min. Linienbreite/-abstand: 4 mil/4 mil (0,1 mm/0,1 mm) |

| Min. Lochgröße: 0,1 mm (Bohrloch) | Mindest.Lochgröße: 12 mil (0,3 mm) |

| Max.Plattengröße: 1200 mm * 600 mm | Max. Plattengröße: 1200 mm * 560 mm (47 Zoll * 22 Zoll) |

| Dicke der fertigen Platte: 0,2 mm – 6,0 mm | Dicke der fertigen Platte: 0,3–5 mm |

| Dicke der Kupferfolie: 18 um ~ 280 um (0,5 oz ~ 8 oz) | Dicke der Kupferfolie: 35 um ~ 210 um (1oz ~ 6oz) |

| NPTH-Lochtoleranz: +/-0,075 mm, PTH-Lochtoleranz: +/-0,05 mm | Lochpositionstoleranz: +/-0,05 mm |

| Umrisstoleranz: +/-0,13 mm | Toleranz der Fräskontur: +/ 0,15 mm;Stanzumrisstoleranz: +/ 0,1 mm |

| Oberflächenveredelung: Bleifreies HASL, Immersionsgold (ENIG), Immersionssilber, OSP, Vergoldung, Goldfinger, Carbon-TINTE. | Oberflächenveredelung: Bleifreies HASL, Immersionsgold (ENIG), Immersionssilber, OSP usw |

| Impedanzkontrolltoleranz: +/-10 % | Restdickentoleranz: +/-0,1 mm |

| Produktionskapazität: 50.000 qm/Monat | Produktionskapazität für MC-Leiterplatten: 10.000 m²/Monat |