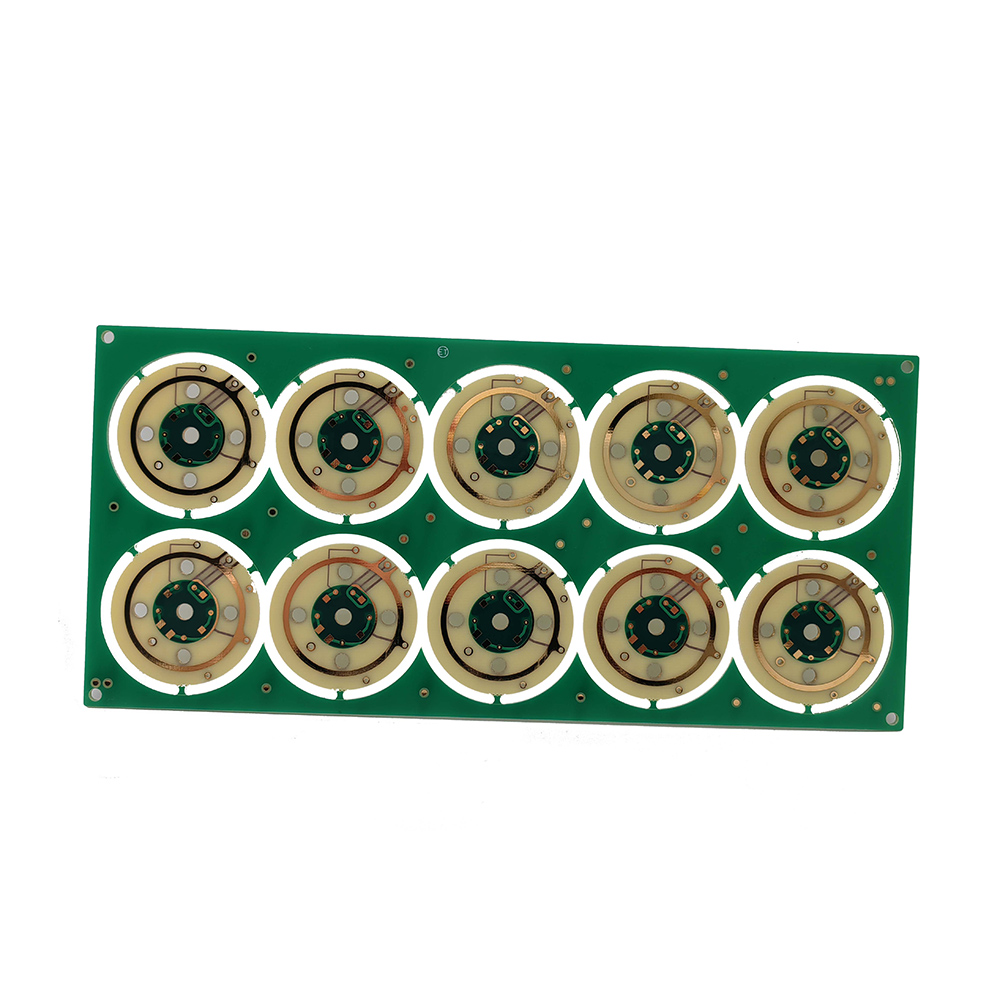

Kundenspezifische Hartgold-Leiterplatten-FR4-Herstellung von starren Mehrschicht-Leiterplatten

Basisinformation

| Modell Nr. | PCB-A14 |

| Transportpaket | Vakuumverpackung |

| Zertifizierung | UL, ISO9001 und ISO14001, RoHS |

| Anwendung | Unterhaltungselektronik |

| Mindestabstand/Zeile | 0,075 mm/3 mil |

| Produktionskapazität | 50.000 qm/Monat |

| HS-Code | 853400900 |

| Herkunft | In China hergestellt |

Produktbeschreibung

Einführung in die FR4-Leiterplatte

FR bedeutet „flammhemmend“. FR-4 (oder FR4) ist eine NEMA-Gütebezeichnung für glasfaserverstärktes Epoxidlaminatmaterial, ein Verbundmaterial aus gewebtem Glasfasergewebe mit einem Epoxidharzbindemittel, das es zu einem idealen Substrat für elektronische Komponenten macht auf einer Leiterplatte.

Vor- und Nachteile von FR4-PCB

FR-4-Material ist wegen seiner vielen wunderbaren Eigenschaften, die Leiterplatten zugute kommen können, so beliebt.Es ist nicht nur erschwinglich und einfach zu verarbeiten, sondern auch ein elektrischer Isolator mit sehr hoher Durchschlagsfestigkeit.Außerdem ist es langlebig, feuchtigkeitsbeständig, temperaturbeständig und leicht.

FR-4 ist ein weit verbreitetes Material, das vor allem wegen seiner geringen Kosten und relativen mechanischen und elektrischen Stabilität beliebt ist.Obwohl dieses Material zahlreiche Vorteile bietet und in verschiedenen Stärken und Größen erhältlich ist, ist es nicht für jede Anwendung die beste Wahl, insbesondere für Hochfrequenzanwendungen wie HF- und Mikrowellendesigns.

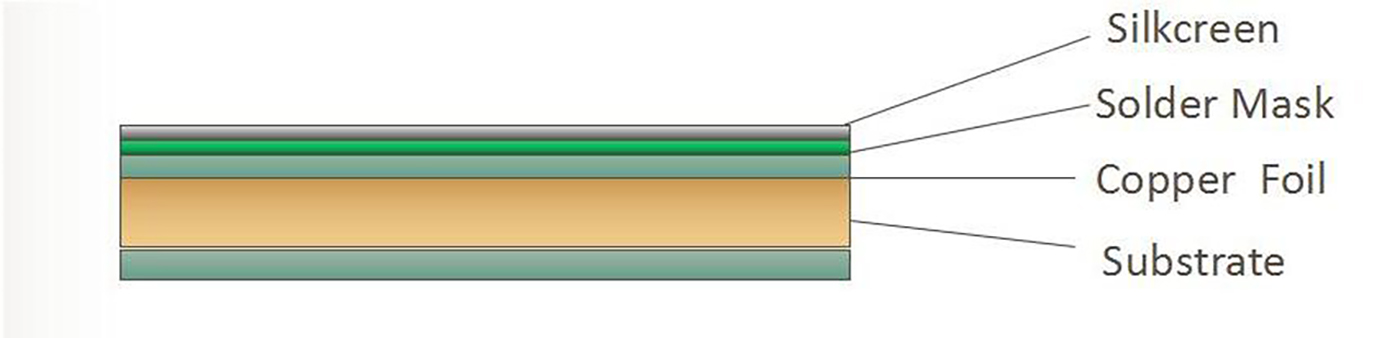

Doppelseitige Leiterplattenstruktur

Doppelseitige Leiterplatten sind wahrscheinlich die häufigste Art von Leiterplatten.Im Gegensatz zu einschichtigen Leiterplatten, die eine leitfähige Schicht auf einer Seite der Platine haben, verfügt die doppelseitige Leiterplatte über eine leitfähige Kupferschicht auf beiden Seiten der Platine.Elektronische Schaltkreise auf einer Seite der Platine können mit Hilfe von Löchern (Vias), die durch die Platine gebohrt werden, mit der anderen Seite der Platine verbunden werden.Die Möglichkeit, Pfade von oben nach unten zu kreuzen, erhöht die Flexibilität des Schaltungsentwicklers beim Schaltungsentwurf erheblich und führt zu stark erhöhten Schaltungsdichten.

Mehrschichtige PCB-Struktur

Mehrschichtige Leiterplatten erhöhen die Komplexität und Dichte von Leiterplattendesigns weiter, indem sie über die oberen und unteren Schichten hinaus, die bei doppelseitigen Leiterplatten vorkommen, zusätzliche Schichten hinzufügen.Mehrschichtige Leiterplatten werden durch Laminieren der verschiedenen Schichten hergestellt.Die Innenlagen, normalerweise doppelseitige Leiterplatten, werden übereinander gestapelt, mit Isolierschichten dazwischen und zwischen der Kupferfolie für die Außenlagen.Durch die Platine gebohrte Löcher (Durchkontaktierungen) stellen Verbindungen mit den verschiedenen Schichten der Platine her.

Woher kommt das Harzmaterial in ABIS?

Die meisten davon stammen von Shengyi Technology Co., Ltd. (SYTECH), dem von 2013 bis 2017 gemessen am Verkaufsvolumen zweitgrößten CCL-Hersteller der Welt. Seit 2006 haben wir langfristige Kooperationsbeziehungen aufgebaut. Das FR4-Harzmaterial (Modell S1000-2, S1141, S1165, S1600) werden hauptsächlich zur Herstellung von ein- und doppelseitigen Leiterplatten sowie mehrschichtigen Leiterplatten verwendet.Hier finden Sie Details als Referenz.

Für FR-4: Sheng Yi, King Board, Nan Ya, Polycard, ITEQ, ISOLA

Für CEM-1 und CEM 3: Sheng Yi, King Board

Für Hochfrequenz: Sheng Yi

Für UV-Härtung: Tamura, Chang Xing (* Verfügbare Farbe: Grün) Lötmittel für eine Seite

Für flüssiges Foto: Tao Yang, Resist (Nassfilm)

Chuan Yu ( * Verfügbare Farben: Weiß, Imaginable Solder Yellow, Lila, Rot, Blau, Grün, Schwarz)

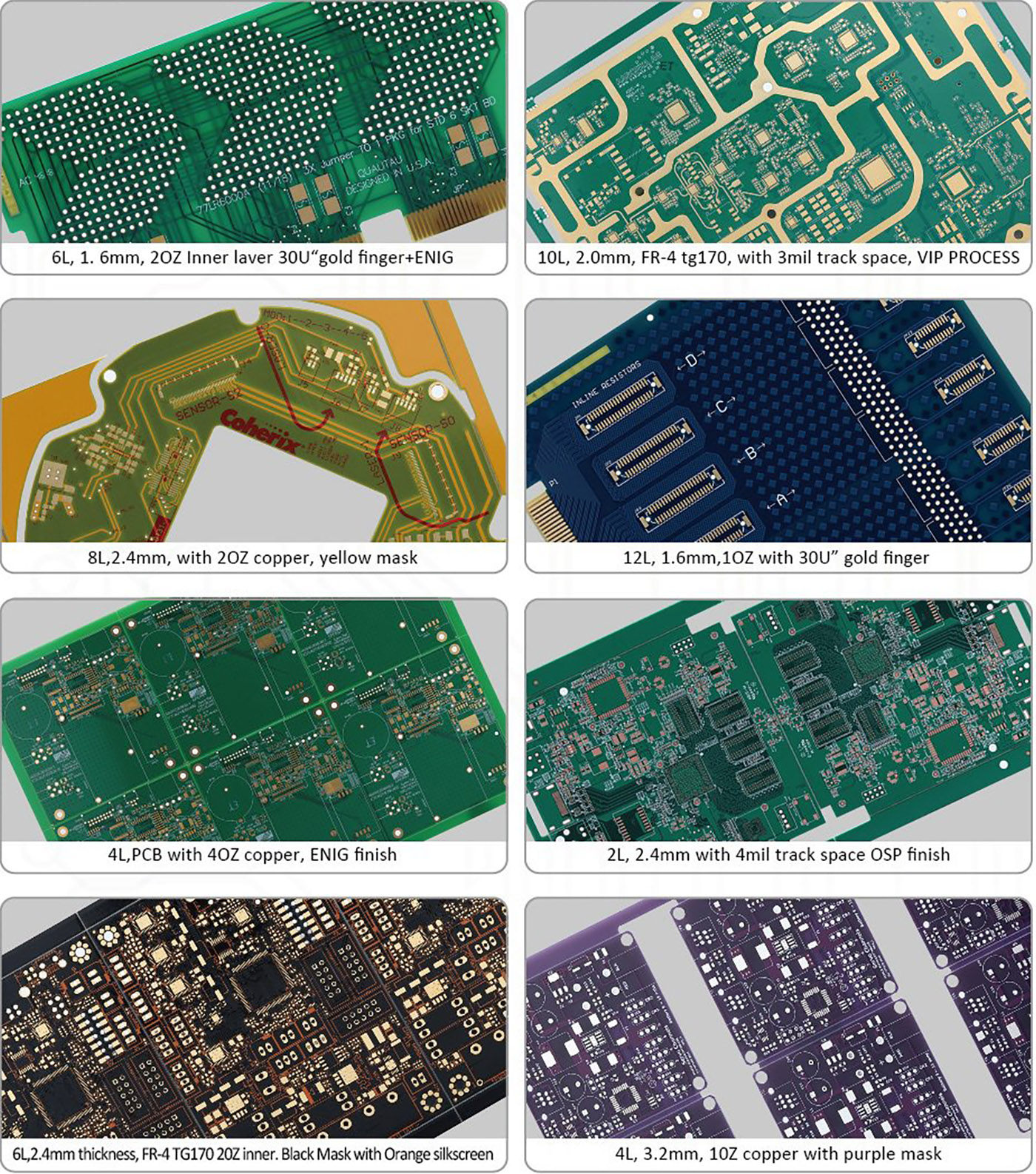

Technik und Leistungsfähigkeit

ABIS hat Erfahrung in der Herstellung spezieller Materialien für starre Leiterplatten, wie zum Beispiel: CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu-Basis usw. Nachfolgend finden Sie eine kurze Übersicht.

| Artikel | Produktionskapazität |

| Ebenenanzahl | 1-20 Schichten |

| Material | FR-4, CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu-Basis usw |

| Plattenstärke | 0,10 mm-8,00 mm |

| Maximale Größe | 600mmX1200mm |

| Toleranz des Platinenumrisses | +0,10 mm |

| Dickentoleranz (t≥0,8 mm) | ±8 % |

| Dickentoleranz (t<0,8 mm) | ±10 % |

| Dicke der Isolierschicht | 0,075 mm – 5,00 mm |

| Mindestlinie | 0,075 mm |

| Minimaler Platz | 0,075 mm |

| Außenschicht-Kupferdicke | 18um--350um |

| Kupferdicke der inneren Schicht | 17um--175um |

| Loch bohren (mechanisch) | 0,15 mm – 6,35 mm |

| Zielloch (mechanisch) | 0,10 mm-6,30 mm |

| Durchmessertoleranz (mechanisch) | 0,05 mm |

| Registrierung (mechanisch) | 0,075 mm |

| Seitenverhältnis | 16:1 |

| Lötmaskentyp | LPI |

| SMT Mini.Lötmaskenbreite | 0,075 mm |

| Mini.Abstand zum Lötstopplack | 0,05 mm |

| Durchmesser des Stopfenlochs | 0,25 mm–0,60 mm |

| Impedanzkontrolltoleranz | ±10 % |

| Oberflächenbeschaffenheit/-behandlung | HASL, ENIG, Chem, Zinn, Flash Gold, OSP, Gold Finger |

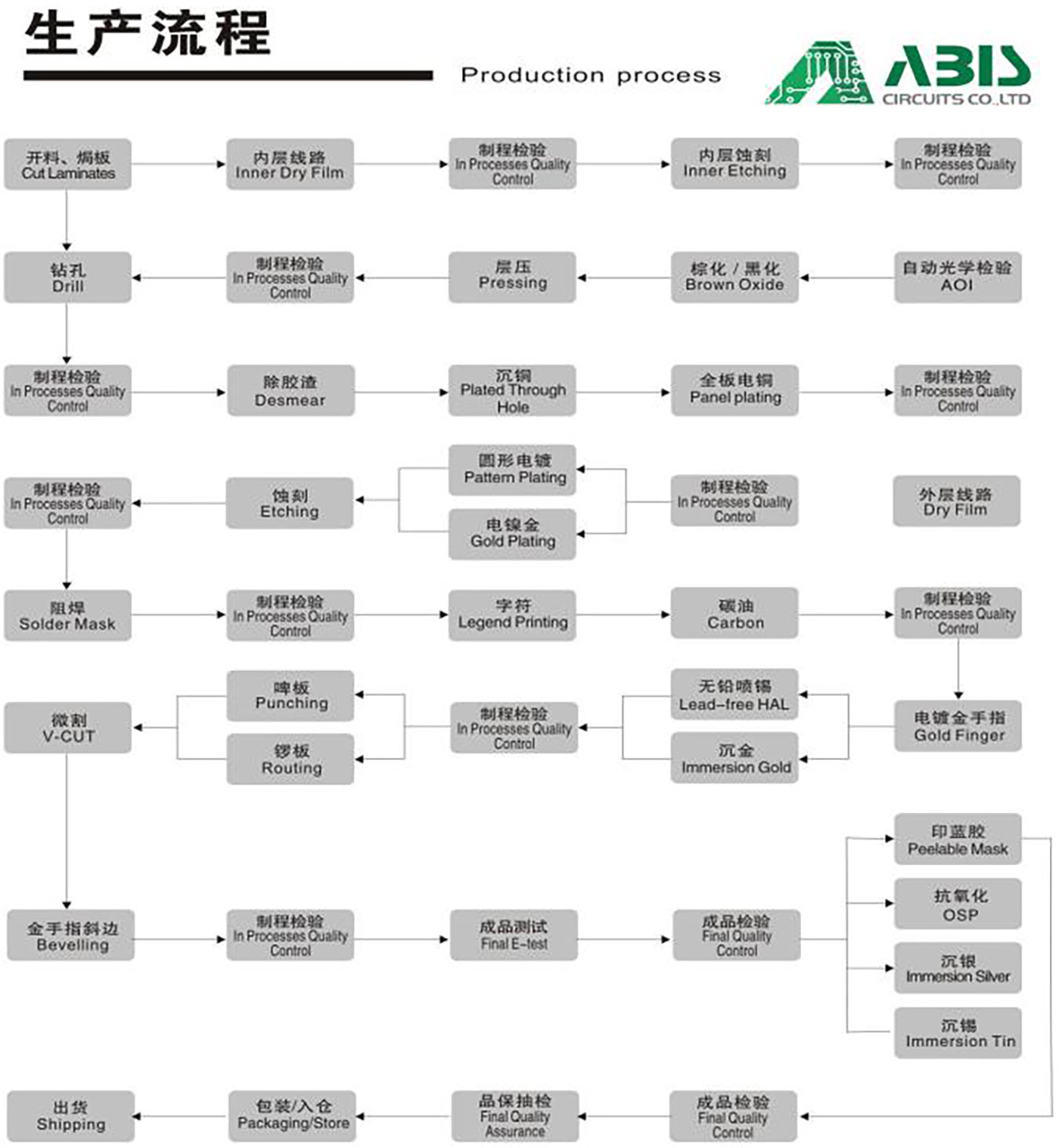

PCB-Produktionsprozess

Der Prozess beginnt mit dem Entwurf des PCB-Layouts mit einer beliebigen PCB-Designsoftware/CAD-Tool (Proteus, Eagle oder CAD).

Alle übrigen Schritte beziehen sich auf den Herstellungsprozess einer starren Leiterplatte, der derselbe ist wie bei einseitigen Leiterplatten, doppelseitigen Leiterplatten oder mehrschichtigen Leiterplatten.

Q/T-Vorlaufzeit

| Kategorie | Schnellste Vorlaufzeit | Normale Vorlaufzeit |

| Beidseitig | 24 Stunden | 120 Std |

| 4 Schichten | 48 Stunden | 172 Stunden |

| 6 Schichten | 72 Stunden | 192 Stunden |

| 8 Schichten | 96 Stunden | 212 Std |

| 10 Schichten | 120 Std | 268 Stunden |

| 12 Schichten | 120 Std | 280 Std |

| 14 Schichten | 144 Stunden | 292 Stunden |

| 16–20 Schichten | Hängt von den spezifischen Anforderungen ab | |

| Über 20 Schichten | Hängt von den spezifischen Anforderungen ab | |

ABIS‘ Versuch, FR4-Leiterplatten zu kontrollieren

Lochvorbereitung

Sorgfältiges Entfernen von Rückständen und Anpassen der Parameter der Bohrmaschine: Vor dem Durchkontaktieren mit Kupfer achtet ABIS besonders darauf, dass alle Löcher auf einer FR4-Leiterplatte behandelt werden, um Rückstände, Oberflächenunregelmäßigkeiten und Epoxidharzschlieren zu entfernen. Die sauberen Löcher stellen sicher, dass die Beschichtung erfolgreich an den Lochwänden haftet .Außerdem werden die Parameter der Bohrmaschine zu Beginn des Prozesses genau angepasst.

Oberflächenvorbereitung

Sorgfältiges Entgraten: Unsere erfahrenen Techniker wissen im Voraus, dass die einzige Möglichkeit, ein schlechtes Ergebnis zu vermeiden, darin besteht, die Notwendigkeit einer besonderen Handhabung vorherzusehen und die entsprechenden Schritte zu unternehmen, um sicherzustellen, dass der Prozess sorgfältig und korrekt durchgeführt wird.

Wärmeausdehnungsraten

ABIS ist an den Umgang mit den verschiedenen Materialien gewöhnt und kann die Kombination analysieren, um sicherzustellen, dass sie geeignet ist.Dann bleibt die langfristige Zuverlässigkeit des CTE (Wärmeausdehnungskoeffizient) erhalten. Je niedriger der CTE, desto geringer ist die Wahrscheinlichkeit, dass die durchkontaktierten Löcher durch wiederholtes Biegen des Kupfers, das die internen Schichtverbindungen bildet, versagen.

Skalierung

ABIS-Steuerung: Die Schaltung wird in Erwartung dieses Verlusts um bekannte Prozentsätze vergrößert, sodass die Schichten nach Abschluss des Laminierungszyklus wieder ihre vorgesehenen Abmessungen haben.Darüber hinaus werden die grundlegenden Skalierungsempfehlungen des Laminatherstellers in Kombination mit internen statistischen Prozesskontrolldaten verwendet, um Skalierungsfaktoren festzulegen, die im Laufe der Zeit in der jeweiligen Fertigungsumgebung konsistent bleiben.

Bearbeitung

Wenn es an der Zeit ist, Ihre Leiterplatte zu bauen, stellt ABIS sicher, dass Sie über die richtige Ausrüstung und Erfahrung verfügen, um sie gleich beim ersten Versuch korrekt herzustellen.

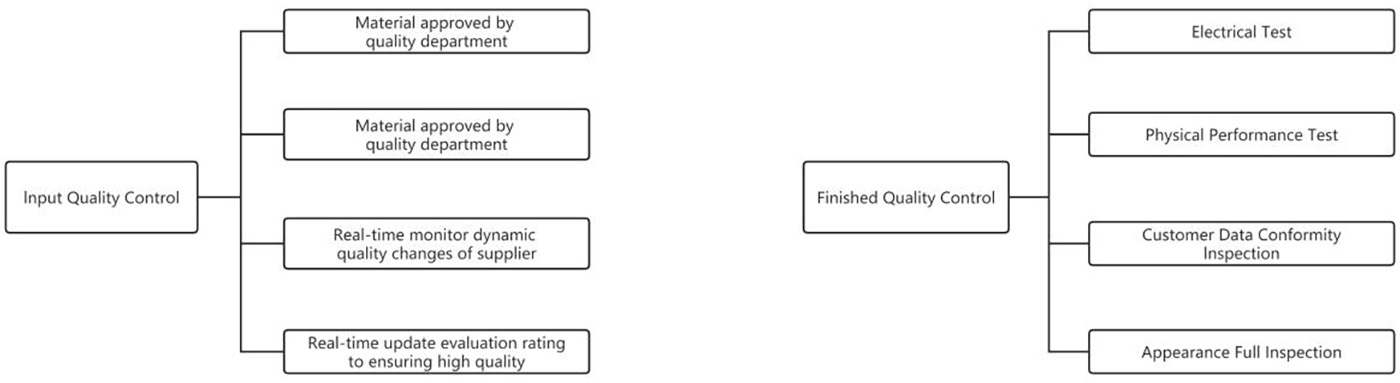

Qualitätskontrolle

BIS löst das Aluminium-PCB-Problem?

Die Rohstoffe werden streng kontrolliert:Die Erfolgsquote des eingehenden Materials liegt bei über 99,9 %.Die Zahl der Massenablehnungsraten liegt unter 0,01 %.

Kupferätzung kontrolliert:Die in Aluminium-Leiterplatten verwendete Kupferfolie ist vergleichsweise dicker.Wenn die Kupferfolie jedoch über 3 Unzen dick ist, erfordert die Ätzung einen Breitenausgleich.Mit der aus Deutschland importierten hochpräzisen Ausrüstung erreicht die minimale Breite/der minimale Abstand, den wir kontrollieren können, 0,01 mm.Die Spurbreitenkompensation wird genau ausgelegt, um zu verhindern, dass die Spurbreite nach dem Ätzen außerhalb der Toleranz liegt.

Hochwertiger Lötmaskendruck:Wie wir alle wissen, gibt es aufgrund der Kupferdicke Schwierigkeiten beim Lötmaskendruck von Aluminium-Leiterplatten.Dies liegt daran, dass, wenn die Kupferleiterbahn zu dick ist, das geätzte Bild einen großen Unterschied zwischen der Leiterbahnoberfläche und der Grundplatine aufweist und das Drucken der Lötmaske schwierig wird.Wir bestehen im gesamten Prozess auf den höchsten Standards des Lötstopplacköls, vom einmaligen bis zum zweifachen Lötstopplackdruck.

Mechanische Fertigung:Um eine Verringerung der elektrischen Festigkeit zu vermeiden, die durch den mechanischen Herstellungsprozess verursacht wird, sind mechanisches Bohren, Formen und V-Ritzen usw. erforderlich. Daher priorisieren wir bei der Herstellung von Produkten in kleinen Stückzahlen den Einsatz von Elektrofräsen und professionellen Fräsern.Außerdem legen wir großen Wert auf die Anpassung der Bohrparameter und die Vermeidung von Gratbildung.

Zertifikat

FAQ

Innerhalb von 12 Stunden überprüft.Sobald die Frage des Ingenieurs und die Arbeitsdatei überprüft wurden, beginnen wir mit der Produktion.

ISO9001, ISO14001, UL USA und USA Kanada, IFA16949, SGS, RoHS-Bericht.

Unsere Qualitätssicherungsverfahren wie folgt:

a), Sichtprüfung

b),Fliegende Sonde, Befestigungswerkzeug

c), Impedanzkontrolle

d), Lötbarkeitserkennung

e), Digitales metallographisches Mikroskop

f),AOI (Automatisierte Optische Inspektion)

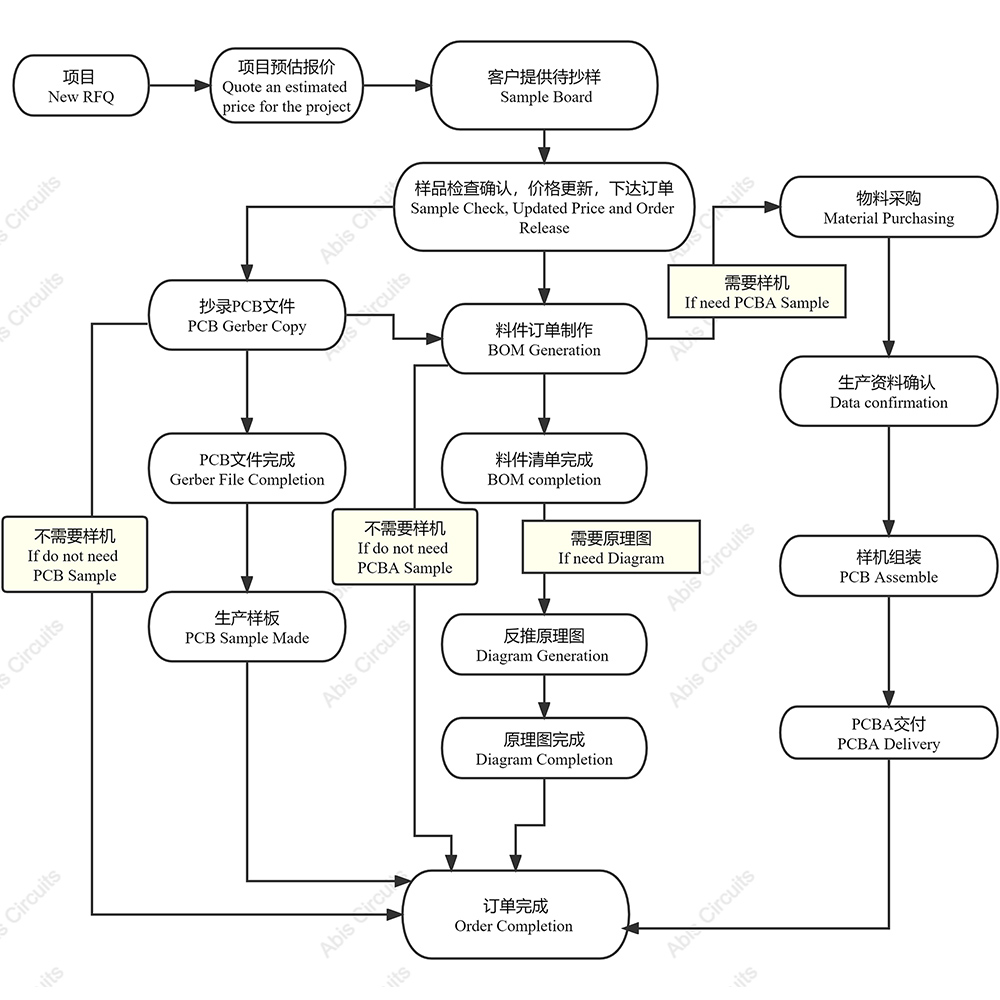

Nein, das können wir nichtakzeptierenBilddateien, falls Sie keine habenGerberDatei, können Sie uns ein Muster zum Kopieren senden?

PCB- und PCBA-Kopierprozess:

Pünktlichkeitsquote liegt bei über 95 %

a), 24 Stunden schnelle Bearbeitung für doppelseitige Prototyp-Leiterplatten

b), 48 Stunden für 4-8 Schichten Prototyp-PCB

c), 1 Stunde für Angebot

d), 2 Stunden für Technikerfragen/Beschwerde-Feedback

e),7-24 Stunden für technischen Support/Bestellservice/Fertigungsvorgänge

ABIS hat weder für PCB noch für PCBA MOQ-Anforderungen.

Wir nehmen jedes Jahr an Ausstellungen teil, zuletzt an derExpo Electronica&ElectronTechExpo in Russland vom April 2023. Wir freuen uns auf Ihren Besuch.

ABlS führt 100 % visuelle und AOl-Prüfungen sowie elektrische Prüfungen, Hochspannungsprüfungen, Impedanzkontrollprüfungen, Mikroschnitte, Thermoschockprüfungen, Lötprüfungen, Zuverlässigkeitsprüfungen, Isolationswiderstandsprüfungen, Ionenreinheitsprüfungen und PCBA-Funktionsprüfungen durch.

a), 1-Stunden-Angebot

b),2 Stunden Beschwerde-Feedback

c),7*24 Stunden technischer Support

d),7*24 Bestellservice

e),7*24-Stunden-Lieferung

f),7*24 Produktionslauf

| Produktionskapazität für Hot-Sale-Produkte | |

| Werkstatt für doppelseitige/mehrschichtige Leiterplatten | Werkstatt für Aluminium-Leiterplatten |

| Technische Leistungsfähigkeit | Technische Leistungsfähigkeit |

| Rohstoffe: CEM-1, CEM-3, FR-4 (High TG), Rogers, TELFON | Rohstoffe: Aluminiumbasis, Kupferbasis |

| Schicht: 1 Schicht bis 20 Schichten | Schicht: 1 Schicht und 2 Schichten |

| Min. Linienbreite/-abstand: 3 mil/3 mil (0,075 mm/0,075 mm) | Min. Linienbreite/-abstand: 4 mil/4 mil (0,1 mm/0,1 mm) |

| Min. Lochgröße: 0,1 mm (Bohrloch) | Mindest.Lochgröße: 12 mil (0,3 mm) |

| Max.Plattengröße: 1200 mm * 600 mm | Max. Plattengröße: 1200 mm * 560 mm (47 Zoll * 22 Zoll) |

| Dicke der fertigen Platte: 0,2 mm – 6,0 mm | Dicke der fertigen Platte: 0,3–5 mm |

| Dicke der Kupferfolie: 18 um ~ 280 um (0,5 oz ~ 8 oz) | Dicke der Kupferfolie: 35 um ~ 210 um (1oz ~ 6oz) |

| NPTH-Lochtoleranz: +/-0,075 mm, PTH-Lochtoleranz: +/-0,05 mm | Lochpositionstoleranz: +/-0,05 mm |

| Umrisstoleranz: +/-0,13 mm | Toleranz der Fräskontur: +/ 0,15 mm;Stanzumrisstoleranz: +/ 0,1 mm |

| Oberflächenveredelung: Bleifreies HASL, Immersionsgold (ENIG), Immersionssilber, OSP, Vergoldung, Goldfinger, Carbon-TINTE. | Oberflächenveredelung: Bleifreies HASL, Immersionsgold (ENIG), Immersionssilber, OSP usw |

| Impedanzkontrolltoleranz: +/-10 % | Restdickentoleranz: +/-0,1 mm |

| Produktionskapazität: 50.000 qm/Monat | Produktionskapazität für MC-Leiterplatten: 10.000 m²/Monat |